Bei diesem Verfahren wird für jede Schicht ein pulverförmiges Druckmaterial über die gesamte Druckfläche aufgetragen. Mit einem Laser werden dann die Teile des Werkstücks oberflächlich geschmolzen und verbinden sich so mit der Schicht darunter. Das Material wird nicht vollständig geschmolzen, wodurch eine poröse Struktur entsteht. Da die Pulverschichten die ganze Druckfläche abdecken, werden keine Stützstrukturen benötigt.Im Anschluss wird die Bauplattform um die Schichtdicke abgesenkt und der Vorgang mit der nächsten Schicht wiederholt sich.

Das SLS-Verfahren eignet sich auch für die Herstellung von funktionalen Prototypen, da die Bauteile eine gute Festigkeit und Haltbarkeit aufweisen. Es ermöglicht eine schnelle und kostengünstige Produktion von Kleinserienbauteilen ohne den Einsatz von teuren Werkzeugen.

Die Verwendung von pulverförmigen Materialien ermöglicht auch die Integration von Zusätzen wie Kohlenstoff oder Metallpartikeln, um bestimmte Eigenschaften des Endprodukts anzupassen. Dies kann beispielsweise die Festigkeit, die Wärmeleitfähigkeit oder die elektrische Leitfähigkeit verbessern.

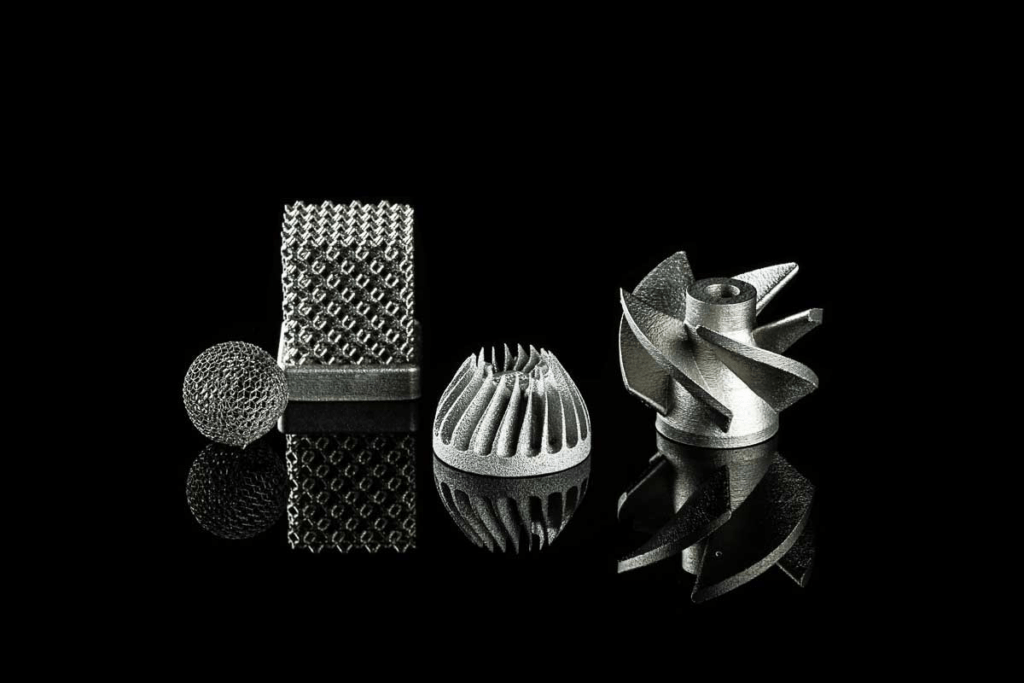

Ein weiterer Vorteil des SLS-Verfahrens ist die effiziente Nutzung des Bauraums. Da keine Stützstrukturen benötigt werden, können mehrere Bauteile gleichzeitig gedruckt werden, was die Produktionszeit verkürzt und die Kosten senkt. Durch die freie Positionierung der Bauteile im Bauraum kann der Drucker optimal ausgenutzt werden.

Allerdings gibt es auch einige Einschränkungen beim SLS-Verfahren. Zum einen sind die verfügbaren Materialien begrenzt. Obwohl eine Vielzahl von thermoplastischen Kunststoffen verwendet werden kann, ist Polyamid 12 (PA12) der am häufigsten verwendete Werkstoff. Es gibt auch einige Metallpulver, die für das SLS-Verfahren geeignet sind, aber die Auswahl ist begrenzt.

Ein weiterer Nachteil ist die begrenzte Bauteildichte, die durch das Verfahren erreicht werden kann. Die poröse Struktur der gedruckten Bauteile führt zu einer geringeren Dichte und Festigkeit im Vergleich zu herkömmlich hergestellten Teilen. Dies kann die Anwendungsmöglichkeiten des SLS-Verfahrens einschränken, insbesondere für Bauteile, die hohe Anforderungen an Festigkeit und Haltbarkeit haben.

Die Herstellung von Bauteilen im SLS-Verfahren erfordert auch eine gewisse Nachbearbeitung. Das überschüssige Pulver muss entfernt werden, und je nach Material kann eine Nachbehandlung wie Sintern erforderlich sein, um die Festigkeit der Bauteile zu verbessern. Dies führt zu längeren Produktionszeiten und höheren Kosten.

Trotz dieser Einschränkungen bietet das SLS-Verfahren eine Vielzahl von Anwendungsmöglichkeiten in verschiedenen Branchen wie dem Automobil-, Luft- und Raumfahrt-, Medizin- und Elektroniksektor. Es ermöglicht die schnelle und kostengünstige Produktion von Prototypen, Kleinserienbauteilen und individuellen Designs. Mit der kontinuierlichen Weiterentwicklung von Materialien und Drucktechnologien wird das SLS-Verfahren voraussichtlich noch vielseitiger und wettbewerbsfähiger werden.